品牌之都 工匠之城

开放 现代 活力 时尚 青岛,城市与品牌共成长

开放 现代 活力 时尚 青岛,城市与品牌共成长

海信激光显示股份有限公司首席科学家刘显荣。

【青岛新闻网独家】

(文/黄晓 图/宁冠宇 视频/陈曦刘扬)

中国企业在发展过程中大都遇到过行业技术垄断的难题,电子电器行业尤为突出。有远见卓识的企业家都明白,只有拥有自主研发、不断创新的能力,才有可能打破垄断,在市场竞争中占有一席之地。“技术立企”的海信便是最早觉醒的中国企业之一,从显像管到画质芯片,从黑白电视到液晶电视再到今天的激光电视,海信一直在向行业尖端技术发起冲击,并成功杀出重围。

在海信激光电视上市前,受液晶屏技术制约,高端大屏市场被日韩企业垄断,见不到中国品牌的身影。2014年,海信推出了全球首款自主研发的100吋超短焦激光电视,此后不断迭代升级,仅用五年时间便实现了在高端大屏市场的逆袭。时至今日,国内每卖出两台80吋及以上尺寸的大屏电视中,就有一台是海信激光电视。这背后,离不开海信激光显示股份有限公司首席科学家刘显荣的努力。

科学应该为人所用想做点儿有意思的事

2011年,海信数字多媒体国家重点实验室成立了激光显示所。彼时,科技界对于激光显示技术的研究已为时不短,但这一技术能否应用到普通家用消费品中,成为电视行业的一个新分支,谁也说不准。

就是在这一年,刘显荣从北大毕业,攻读光学博士的他回到了家乡青岛,加入了当时只有十来个人的海信激光显示团队。

“我的专业是偏基础研究的,来做应用其实跨度也挺大。但是做了这么多年科研,内心觉得还是应该做一些贴近生活、能够应用的东西出来,这样比较有意思。”本可以在象牙塔里继续埋头搞研究的刘显荣,经过一番内心博弈,走向了激光显示技术的应用之路。

“选择海信是因为我本身是青岛人,从小家里用的电器就是海信的,对这个品牌很信赖。”怀揣着对品牌的好感,刘显荣加入了海信的大家庭。

打破行业垄断海信激光电视让中国企业扬眉吐气

2012年初,在团队的共同努力下,海信率先拼凑出了一台激光电视的雏形机,集合了超短焦投影镜头、激光光源、高性能抗光屏幕,加上电视功能、智能系统等,形成了“激光电视”这一全新的产品,并在当年的CES上展出了这一概念产品。当时同样在研发激光显示技术的还有韩国的LG集团,2013年下半年LG也展出了他们的激光电视产品。然而没过多久,两家公司都遇到了同样的困境,即产品的可靠性和使用寿命问题。

“如何让其在长时间工作下仍保证高画质,这是我们当时遇到的难题。”许多人觉得激光电视的原理就是投影机,这其实是个误解。刘显荣解释说,投影多用于商务办公,对画质要求并不高,一个灯泡的使用寿命约3000小时,之后即使换新灯泡也往往达不到之前的亮度,还会出现变暗、偏色、变形、解析模糊等各种问题,投影机更像是一个“信息显示设备”。而激光电视是一个面向家庭用户的“画质显示设备”,它要跟液晶、等离子等产品争夺市场,因此无论性能、体验都不能输给液晶电视;另外,电视的使用寿命也必须比投影机要长,用户每天连续观看5、6个小时以上,海信激光电视的质保期是5年,因此至少要保证几万个小时的高品质工作,这比任何液晶电视的质保期都长。

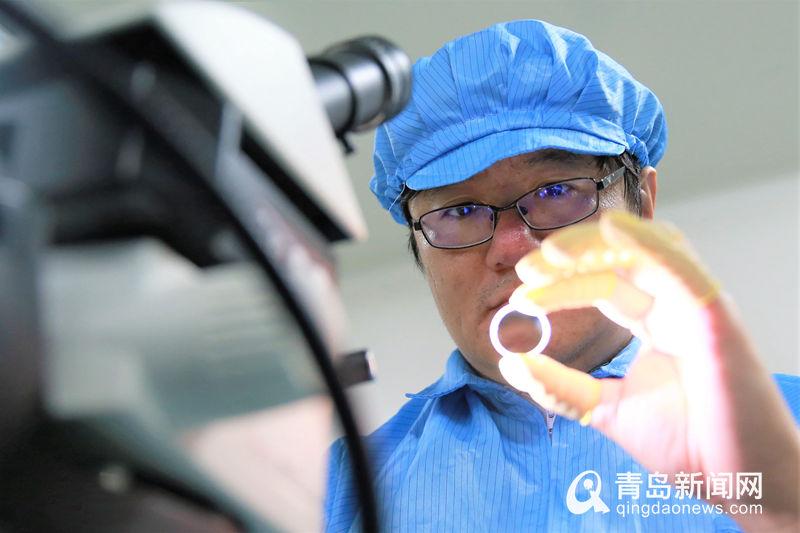

整机性能测试。

遇到问题后,包括LG在内的大多数厂商都选择了终止项目,因为激光电视作为一个“新物种”,涉及结构、电子、热流多个技术方向,不是电视厂商的优势。只有海信选择了迎难而上,继续做下去。

为什么在众多企业中只有海信选择了坚持?刘显荣说:“发现问题后,公司内部集结了不同技术团队的力量帮忙一起论证攻克,经过一系列实验后,我们认为这个问题是可以解决的。再者是因为当时液晶屏技术被日韩厂家垄断,我们拿不到大屏的资源,亟需摆脱这种局面。”此前,日韩企业在展会上能展出80吋大屏时,国内电视厂商只能展出四五十吋的液晶电视,高端市场完全被国外品牌垄断。能不能用投影技术做出与液晶同样画质的替代产品,这是海信当初研制激光电视的初心。

功夫不负有心人,经过了近三年的攻坚克难,2016年7月,海信发布了全球首款DLP超短焦4K激光电视,有100吋和88吋两款尺寸可选,其画质足以与液晶电视相媲美,而且在功耗、响应速度、观看舒适度等方面均优于传统大屏液晶电视,价格也只有同尺寸液晶电视的三分之一。时至今日,海信激光电视的激光光源已由最初的单色升级为现在的三色,能够还原自然界90%的色彩,而目前液晶电视仅能还原60%左右。海信激光电视在色域显示方面已远超液晶电视,成为高端大屏市场的一匹黑马。

自2018年4月海信80吋激光电视上市后,在国内80吋及以上的大屏销售市场中,海信激光电视的市场份额接近50%;到了2019年,这一市场占比高达56%。而在5年前,高端大屏市场甚至没有中国品牌的身影。

凭借激光显示技术的先发优势,海信打破了国外企业在电视显示技术的长期垄断地位,实现了在高端大屏市场的逆袭。这背后,离不开刘显荣与激光显示团队成员十年如一日的努力与坚持,也离不开集团其他技术团队的倾囊相助,勇攀技术高峰的海信人身上有种溯本求源、死磕到底的钻劲儿。

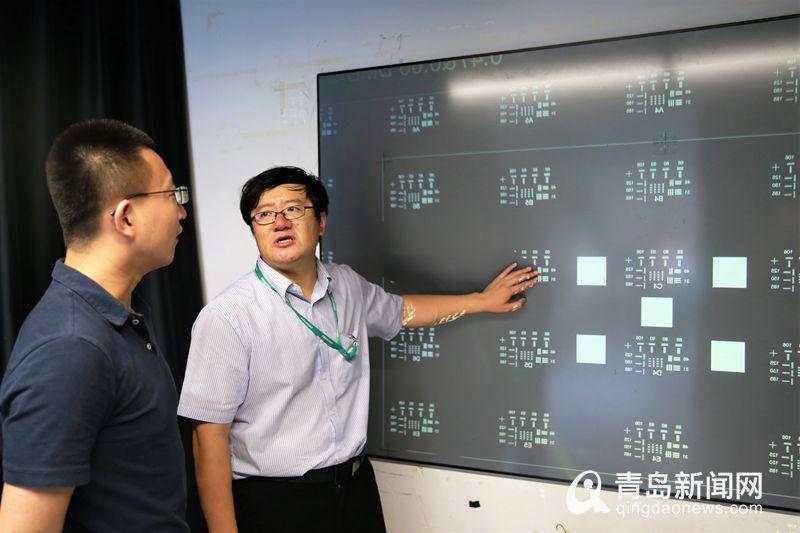

与同事探讨激光光源调试中存在的问题。

历经13次失败仍有推倒重来的勇气

刘显荣回忆说,14年到16年前后是最难熬的三年,出现问题到解决问题的过程并不是一蹴而就的,特别是激光显示是一个全新的领域,没有现成的产品可以参照,也没有其它企业齐头并进,所有的关键技术都需要自己摸索。对于当时的他们而言,这是一条孤独而又漫长的道路,甚至不确定前方是不是死胡同。在这样的情况下,有人离开了,有人选择坚守。

这种情况下,说不低落、焦躁是假的,刘显荣坦然会有一些情绪,但更多的是激起了科研人员强烈的求知欲。“遇到问题就去解决问题,不能不明不白地就过去了。我们特别想知道到底是哪里出了问题,有没有解决办法?”为此,团队进行了多次头脑风暴,每想出一些“新点子”就安排各种各样的样机去实验,投入了很多经费在样机上。他清楚地记得,前后共做了13个方案,都失败了。

即便如此,也没阻挡住刘显荣和团队探索的脚步,他们在继续死磕的同时,也在全国范围内委托了各种检测机构和大学帮忙检测问题成因。最终通过一系列综合性试验,找到了问题所在。这时他们明白,最初的方案设计存在问题,不能在这一基础上进行修改,必须得推倒重来。这意味着,之前的模具全部作废,又得重新投入几百万去开模。

“在这一点上,集团领导给了我们很大的支持,这可能是其他技术团队最终止步的原因。”刘显荣说,遇到问题后,其他企业的技术团队最初也进行了一些补救,但都是在原型机上“打补丁”,解决不了根本问题,只有海信是将方案推倒重做的。

2016年7月,经过了近三年的攻坚,海信发布了全球首款DLP超短焦4K激光电视,既突破了可靠性难题,又提升了画质效果。这一产品上市后,激光电视才逐渐得到市场的认可。

不怕加班熬夜只怕问题无解

从理论方案到产品批量化生产,这期间需要研发人员长时间地跟踪调试。最初,他们会根据产品定义先制造两三台原型机,因为是靠手工组装的,所以又被称作“手板”。手板只能证明原理上行得通,原理出现问题就要立即解决,直到测评没有问题才会到工厂进行开模试产。

刘显荣介绍说,开模后会先生产几十台证明批量性是可行的,很多核心问题都是在批量性这一步上才暴露出来。“电子和软件问题的发生几率都在千分之几。比如说开关机1000次之后才出一次问题,对于这些问题靠两三台原型机是很难检测出的。海信的质量要求也比较严格,故障率要降到千分之一以下才能通过。”所以,这就需要刘显荣和同事们不断进行修改调整,再试产、再调整,循环往复,直到达到质量标准才能进行最终的批量化生产。

“每次投入生产的日子都挺痛苦的,因为试产过程中会出现各种问题,研发项目组的同事们基本要住在黄岛工厂里,每次差不多一周的时间,全天都扑在生产线上,每天只能睡三、四个小时。”试产过程是痛苦的,但这却不是他们最忧心的问题,比起熬夜加班、反复修改调试,刘显荣直言最怕的是发现问题无解,他说:“不怕出现问题,最怕忙活一通后发现这个问题无解,之前一切投入全白费了。”历经“千锤百炼”的刘显荣和队友们现在觉得只要有解决方案就是“柳暗花明”,大伙就会松一口气继续再战。

好在,随着经验的增加,这样令他们提心吊胆的时刻越来越少,刘显荣反思说:“其实还是源于我们的技术并不成熟,业界也没有先进的经验可以借鉴,全靠团队自行摸索。现在明显感受到,我们对风险的预估和判断能力在不断增强。”

实验室中全副武装的研发人员。

不敷衍、不畏难科研人员要坚守自己的体面

回首来路,刘显荣未曾对所经历的困苦煎熬有丝毫抱怨,他所铭记的是解开谜题、测试成功时的喜悦,以及大家全力以赴、共克难关给予他的感动。于他而言,不敷衍、不畏难,寻根问底是科研人员的本分。

“研发人员要坚守自己的体面,无论问题能不能解决,凡事都得有个明明白白的交代。”这便是刘显荣所奉行的准则,他觉得,“研发人员要对得起自己的头衔,对自己做出的技术判断、设计的图纸和开发的产品负责,体面都是自己挣来的。”

工作中的刘显荣。

作为一个全新的领域,激光电视从0到1,再到被市场接纳认可,是海信技术团队坚持死磕、孤军奋战开辟出的一条新赛道,越来越多的电视厂商在海信的引领下加入了新赛道的角逐。

海信激光显示团队也由最初的十来人,发展到今天的七十多人,团队的扩容将加速推动行业技术的进步,带动镜头、激光器等上游厂商持续进行技术提升。未来,随着三色激光光源向多色激光光源进阶,激光电视画质将得到进一步提升;卷曲屏、发声屏等产品将满足用户对空间美观、临场体验等更高层次的需求;此外,不断降低成本、功耗,精简体积,提升使用寿命也是激光电视不断提升与完善的方向。期待刘显荣博士和海信激光显示团队,为我们带来超乎想象的影音体验,为中国企业在显示技术领域赢得更多话语权、点亮更多高光时刻。

更多请点击:青岛制造官网

品牌动态

品牌动态